Ein Hammer geht spazieren

11. Mai 2020 um 16:29

Ich habe vor einiger Zeit, wie schon vor längerer Zeit angekündigt, 4 weitere 160er I-Träger unter meinen Hammer gestellt. Interessant war die Beobachtung, daß die 4 neuen nach der Montage echt fest unter dem Hammer lagen - ich interpretiere das so, daß die ersten vier Träger das Pflaster schon ein paar Zehntelchen nach unten gerüttelt haben. Beim Schmieden steht der Hammer wie Bock und bewegt sich kein bißchen, zumindest nach der Methode "Hand auflegen"

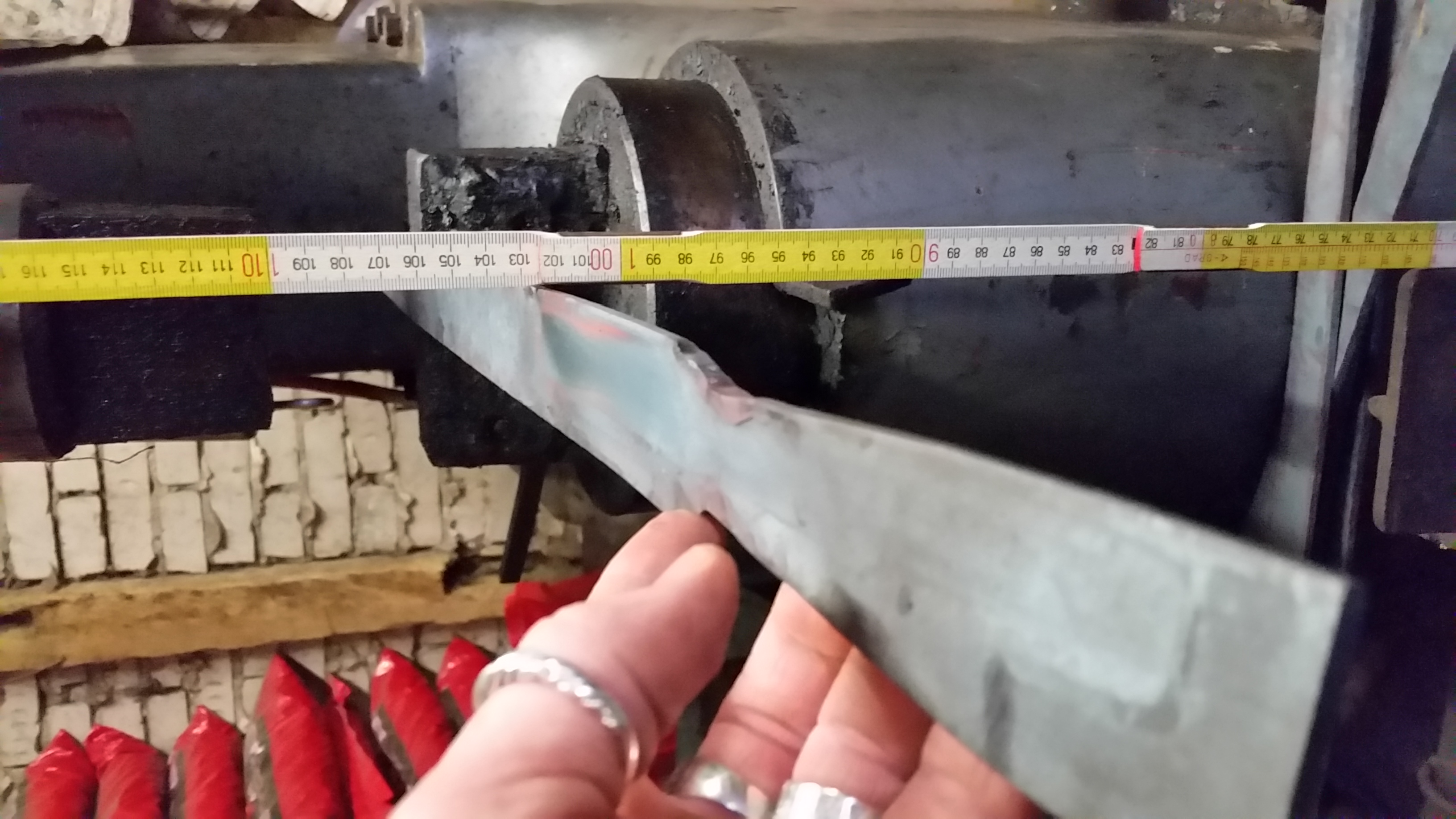

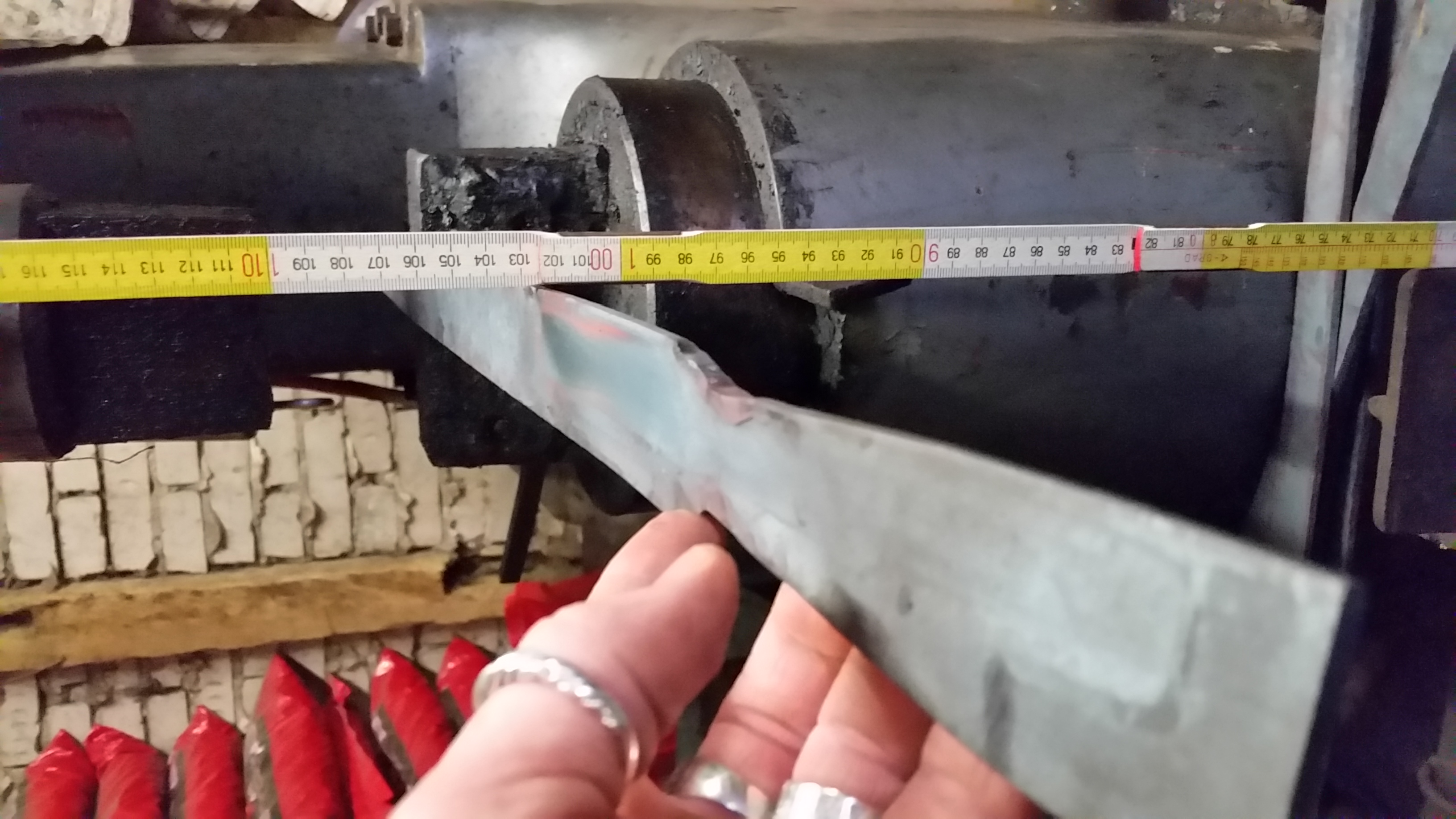

Das weiter oben angesprochene 50 x 50 Quadrateisen habe ich ohne Probleme an einer Seite auf einen Keil hinausgeschmiedet - zwar noch nicht sehr schön aber immerhin.

Als Maschinenbauer ist mir der Beton irgendwie suspekt...

Grüße aus Ö:

Wolfgang

Die sternförmigen Anrisse im weiter oben beschriebenen Garagenboden werden sicher vom mangelhaften Unterbau UNTER dem Beton und seine mangelnde Schichtdicke hervorgerufen worden sein

Meine Meinung!

W

24. Februar 2019 um 13:22

Wegen unserer "Blechschachteln" werden wir Besitzer von Meitinger Federhämmern immer wieder geutzt, aber hier beim Thema werden die Vorteile solcher Blechkisten greifbar, nicht nur wegen den Kosten.

Holzstamm dunter und gut ist, eine Blechkonstruktion kann das auf dauer vertragen.

Schmieden lernt man am Amboß

Zuletzt bearbeitet: 24. Februar 2019 um 13:24

24. Februar 2019 um 13:12

Ich glaube aber, dass dieses große Volumen eher zum Schutz der Nachbarn vor Erschütterung dienen sollte,

Nö. Es dient nur der einwandfreien Funktion des Hammers, Zur Entkoppelung/Erschütterungsververmeidung sind andere (teure)Maßnahmen erforderlich.

Wie gesagt: die "Kleinfundamente vonParx, anderen Hammerbesitzern und mir, sind reine Kompromisslösungen.

Richtig, richtig ist es nur nach Fundamentplan oder über Spezialfundamente die berechnet wurden. Ich kenne Lösungen mit 200mm dicken Kleinformatblechen(1000mmx2000mm das sind dann etwa 3,2 Tonnen Stahl unterm Hammer) als Fundament von 65 Kg-Hämmern und Schwingungsdämpfern um die im Nebenraum stehenden CNC-Maschinen nicht zu beschädigen. Kostenfaktor fürs Material ohne Blech so 5000€ pro Hammer.

Ich bin auf Deine Lösung gespannt!

Gruß

Oli

Zuletzt bearbeitet: 25. Februar 2019 um 12:19

24. Februar 2019 um 10:29

Herzlichen Dank an alle Beteiligten! Ihr habt meine Blickwinkel deutlich verändert, ich werde noch in mich gehen, was die endgültige Ausführung des Fundamentes betrifft.

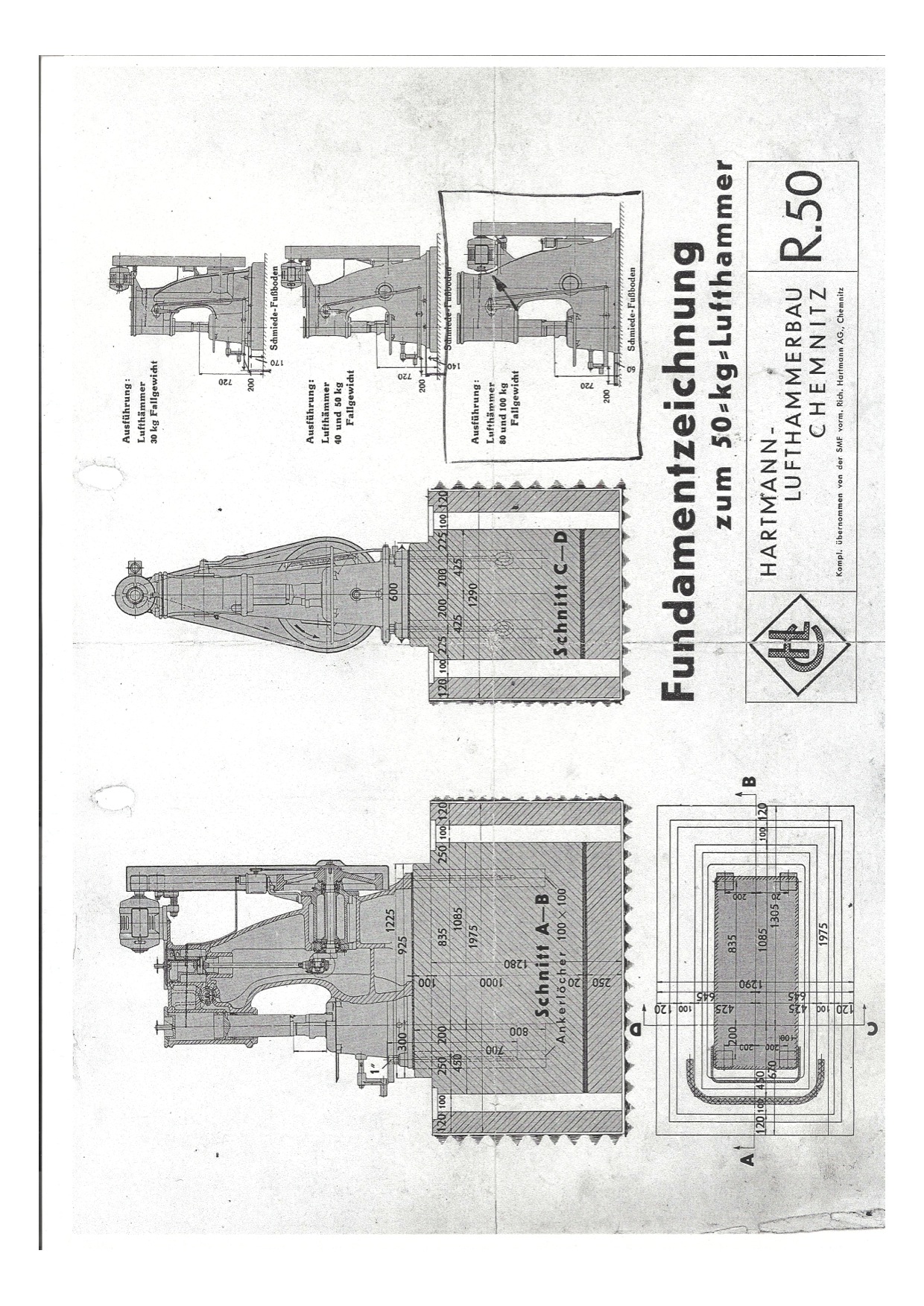

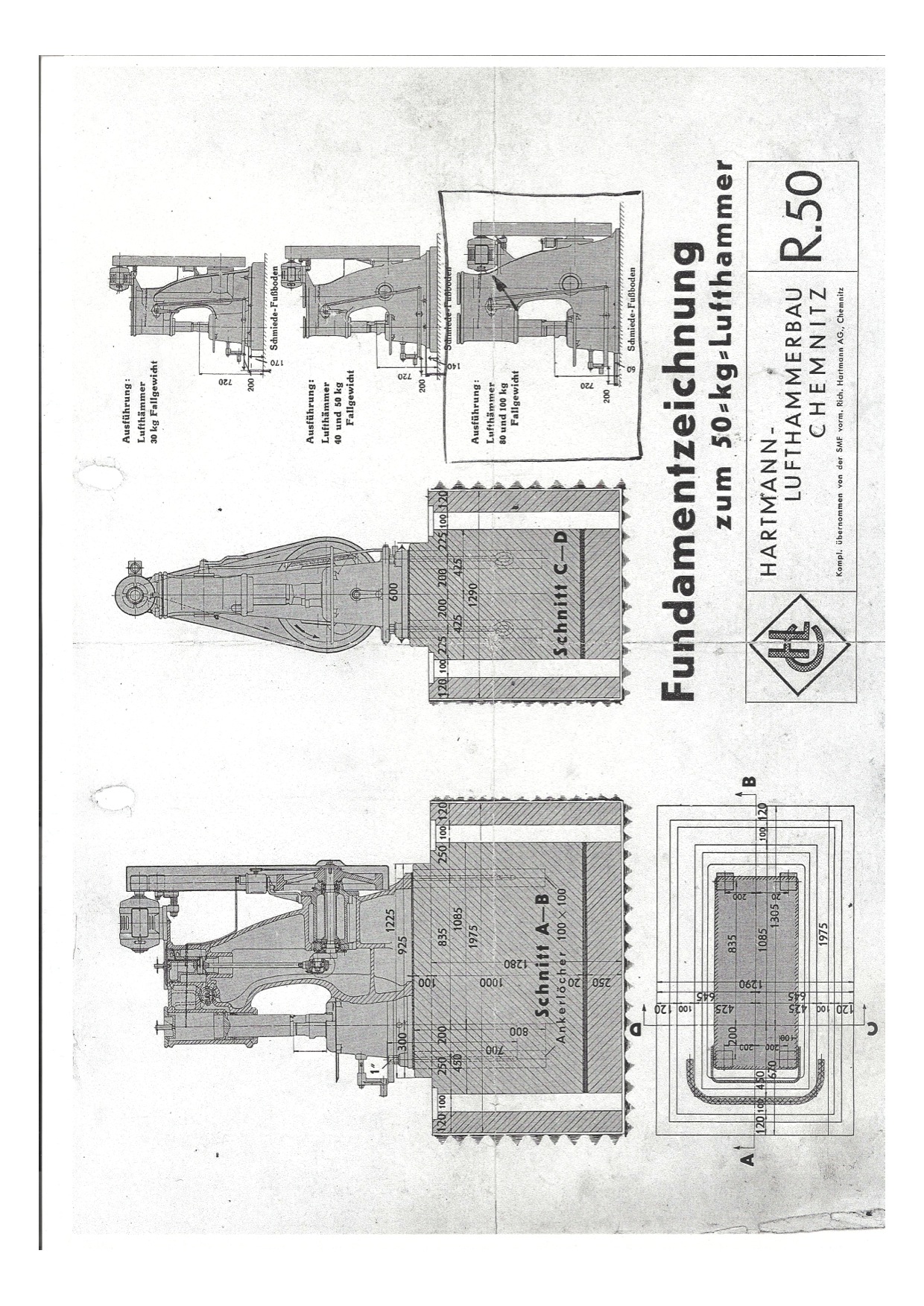

Ich könnte ja mein jetztiges "Fundament" um weitere zwei oder vier I-Träger ergänzen* und danach die Hohlräume (minus Hubwagentunnels), reichlich bewehren, mit Beton ausgießen und schön einrütteln. Auf den originalen Hartmann-Zeichnungen ist das Fundament ein Kubus, der die Bodenplatte des Hammers gleichmäßig überragt. Allerdings einen Meter tief  . Ich glaube aber, dass dieses große Volumen eher zum Schutz der Nachbarn vor Erschütterung dienen sollte, als der Langlebigkeit oder der Zielgenauigkeit des Hammers.....meine Schmiede ist irgendwo im Nirgendwo und 30 Meter von unserem Wohnhaus entfernt.

. Ich glaube aber, dass dieses große Volumen eher zum Schutz der Nachbarn vor Erschütterung dienen sollte, als der Langlebigkeit oder der Zielgenauigkeit des Hammers.....meine Schmiede ist irgendwo im Nirgendwo und 30 Meter von unserem Wohnhaus entfernt.

. Ich glaube aber, dass dieses große Volumen eher zum Schutz der Nachbarn vor Erschütterung dienen sollte, als der Langlebigkeit oder der Zielgenauigkeit des Hammers.....meine Schmiede ist irgendwo im Nirgendwo und 30 Meter von unserem Wohnhaus entfernt.

. Ich glaube aber, dass dieses große Volumen eher zum Schutz der Nachbarn vor Erschütterung dienen sollte, als der Langlebigkeit oder der Zielgenauigkeit des Hammers.....meine Schmiede ist irgendwo im Nirgendwo und 30 Meter von unserem Wohnhaus entfernt.Für Transportzwecke müßte ich mir noch eine gute Lösung für die Befestigungsschrauben (bzw eine "schöne" Möglichkeit des Ausbaues derselben) einfallen lassen - kein wirkliches Problem.

Ich möchte den Hammer ja noch viiieeeele Jahre nutzen

Wolfgang

*ist ohnehin angedacht, nur hatte der "Schrotter meines geringsten Mißtrauens" gerade keine 160 I-Träger lagernd---

23. Februar 2019 um 14:43

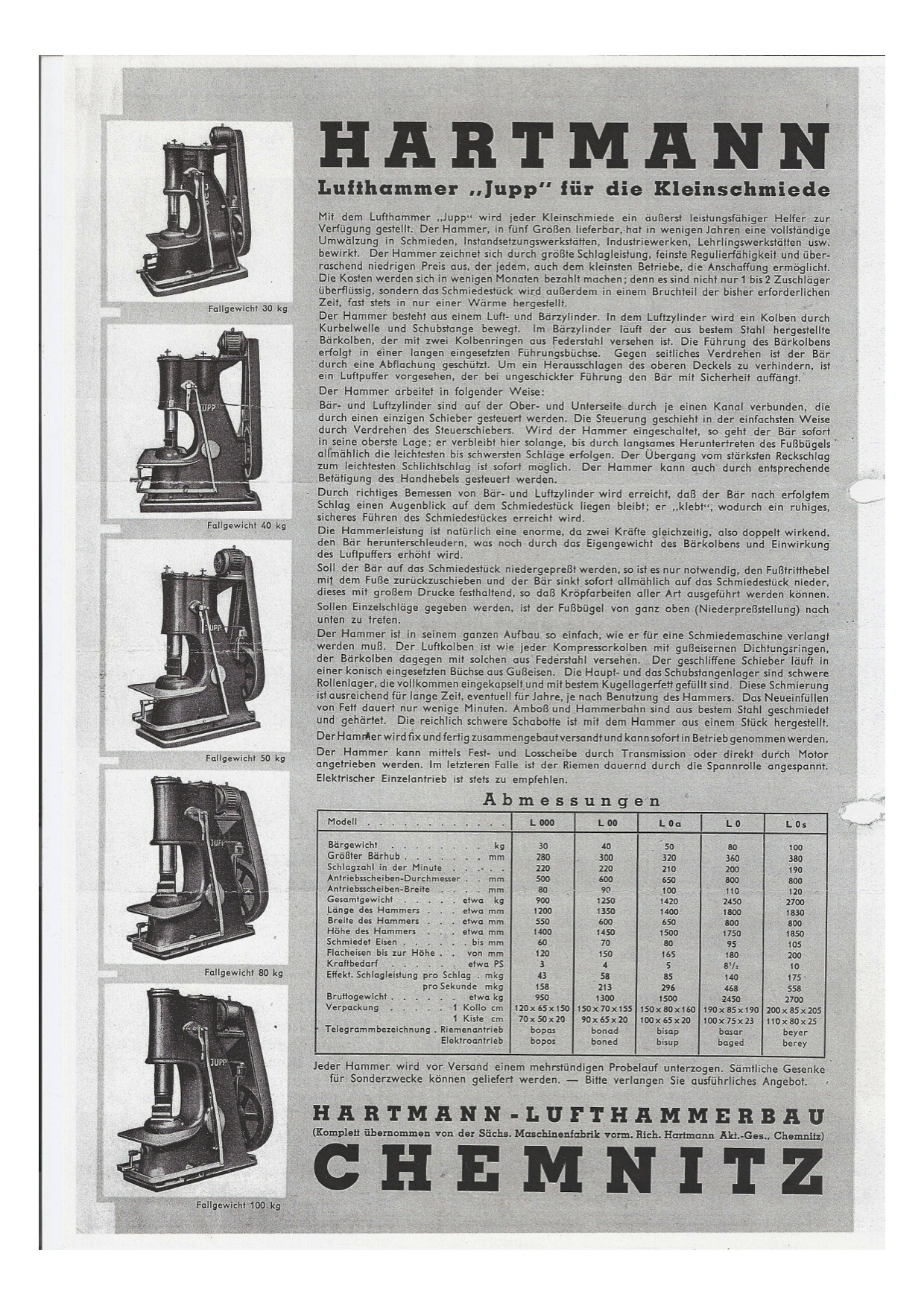

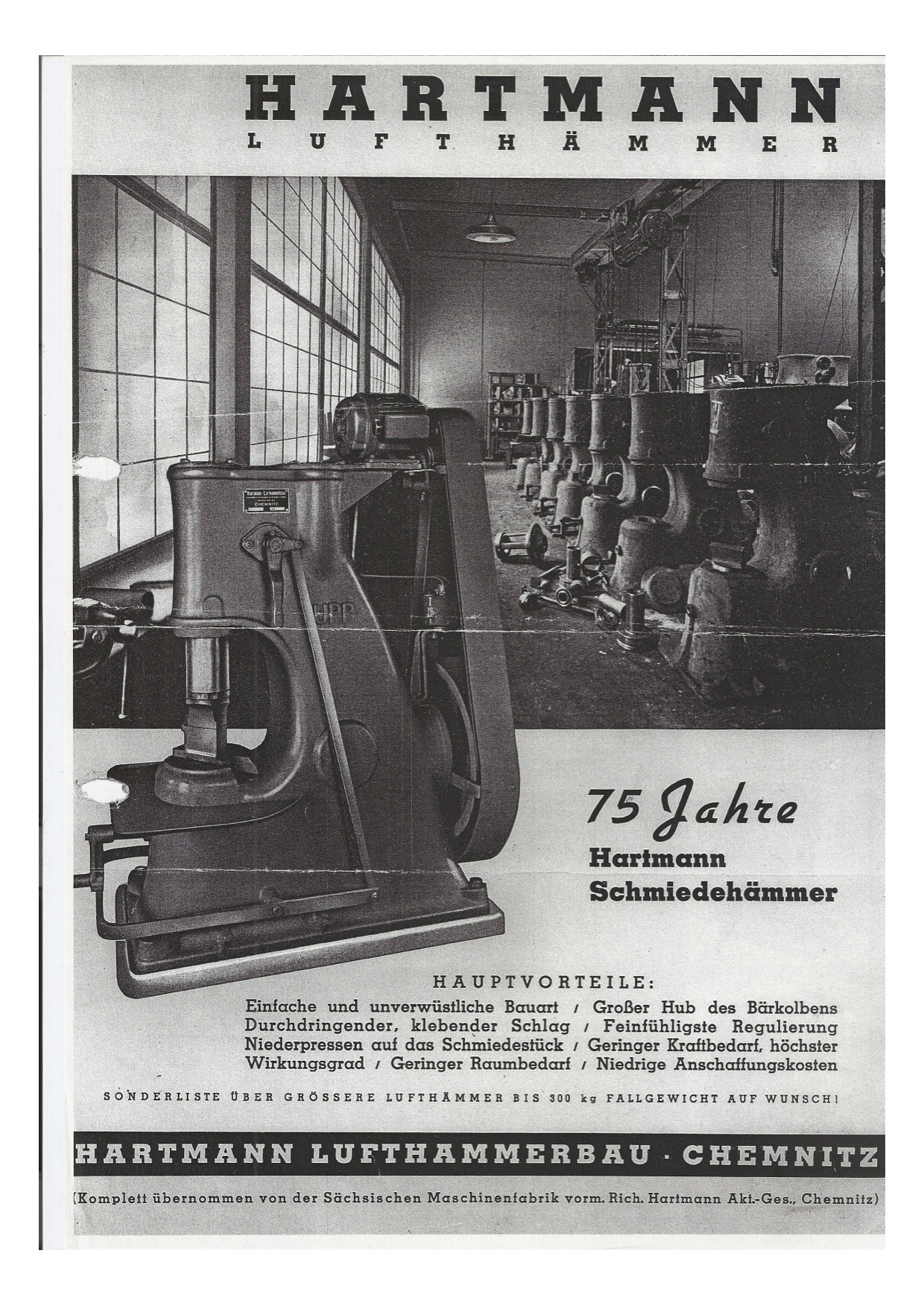

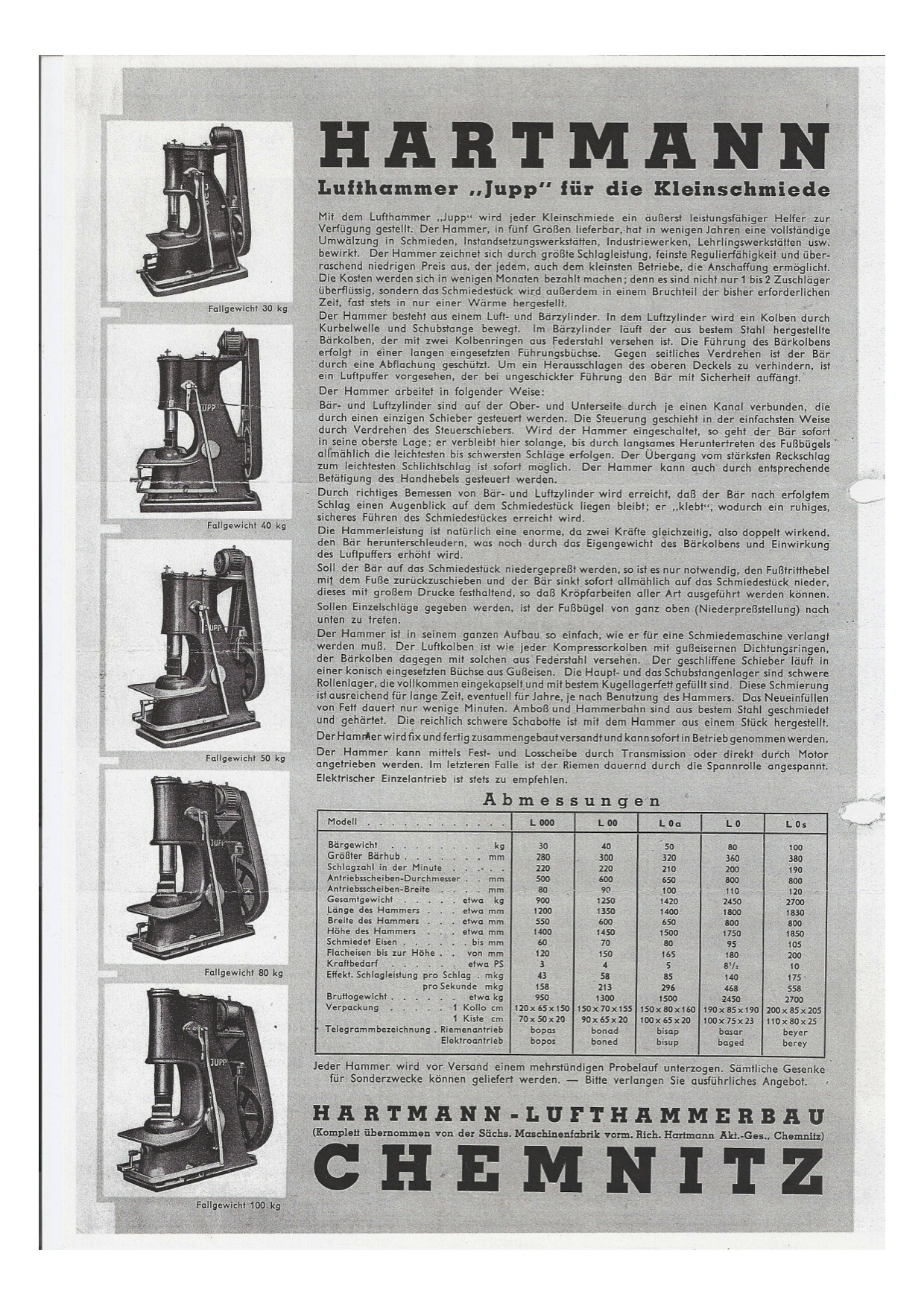

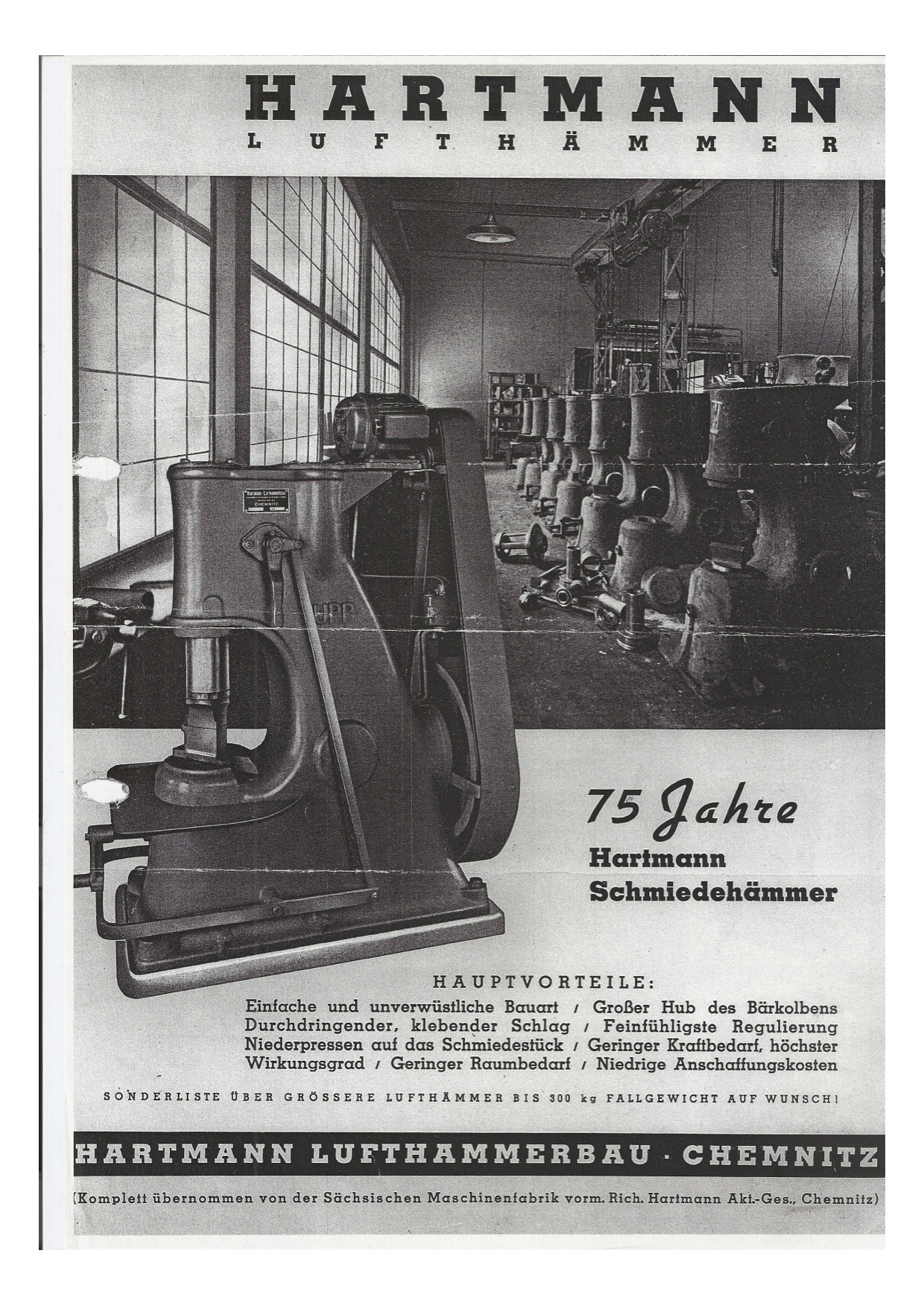

Hier noch ein paar Unterlagen, welche bezüglich dieses Hartmann-Lufthammers von Interesse sein könnten....

Zuletzt bearbeitet: 23. Februar 2019 um 14:45,

Sebastian

22. Februar 2019 um 08:19

Guten Morgen Wolfgang,

an anderer Stelle hatte ich schon mal beschrieben, dass ich für meinen PARX, den ich inzwischen weitergegeben habe, ein einfaches und kostengünstiges aber zugleich sehr effektives mobiles Fundament gegossen habe.

Kufen aus Hartholz (oder wahlweise Stahl) passend für den Hubwagen auslegen, Schalungskasten mit fester Bodenplatte drauf, Rahmen aus Winkelstahl einpassen Bewehrungrein, verschweißen und dann ausgießen . Ganz wichtiges Detail: die Kufen durch die Bodenplatte im Beton verankern! mittels Dachstuhlnägeln, Gewindestangen, Bolzen, langen Schlüsselschrauben oder sonstwas. Sonst läufst Du Gefahr dass die Kufen beim Rangieren abreißen oder der Betonblock dir vom Tablett wandert

Maße musst Du selber sehen, aber sei nicht zu minimalistisch. Masse kannst du auch durch Breite und Länge gewinnen nicht nur in der Höhe. Bin bei ca. 90x130 gelandet oder so, also knapp oberhalb Europalette.

Habe seinerzeit beim PARX gute Erfahrungen mit einer hohen Aufstellung gemacht , bei meinem Berger bin ich mit Oberkante Untergesenk jetzt nochmals höher gegangen.

Als Schwingungsdämpfung haben sich Streifen von Fallschutzmatten bei mir bewährt.

Auf die Ästhetik habe ich damals keinen besonderen Wert gelegt, da ist noch Luft nach oben. Brauchen wir hier nicht zu diskutieren 😉

Gruß Thorkell

an anderer Stelle hatte ich schon mal beschrieben, dass ich für meinen PARX, den ich inzwischen weitergegeben habe, ein einfaches und kostengünstiges aber zugleich sehr effektives mobiles Fundament gegossen habe.

Kufen aus Hartholz (oder wahlweise Stahl) passend für den Hubwagen auslegen, Schalungskasten mit fester Bodenplatte drauf, Rahmen aus Winkelstahl einpassen Bewehrungrein, verschweißen und dann ausgießen . Ganz wichtiges Detail: die Kufen durch die Bodenplatte im Beton verankern! mittels Dachstuhlnägeln, Gewindestangen, Bolzen, langen Schlüsselschrauben oder sonstwas. Sonst läufst Du Gefahr dass die Kufen beim Rangieren abreißen oder der Betonblock dir vom Tablett wandert

Maße musst Du selber sehen, aber sei nicht zu minimalistisch. Masse kannst du auch durch Breite und Länge gewinnen nicht nur in der Höhe. Bin bei ca. 90x130 gelandet oder so, also knapp oberhalb Europalette.

Habe seinerzeit beim PARX gute Erfahrungen mit einer hohen Aufstellung gemacht , bei meinem Berger bin ich mit Oberkante Untergesenk jetzt nochmals höher gegangen.

Als Schwingungsdämpfung haben sich Streifen von Fallschutzmatten bei mir bewährt.

Auf die Ästhetik habe ich damals keinen besonderen Wert gelegt, da ist noch Luft nach oben. Brauchen wir hier nicht zu diskutieren 😉

Gruß Thorkell

Zuletzt bearbeitet: 22. Februar 2019 um 08:22,

Thomas Diedler

21. Februar 2019 um 23:41

Hallo zusammen,

bie diesem Hammer muss ich mal kurz aus der Versenkung kommen.

Hartmann-Hämmer wurden früher alle mit dem Namen „Jupp“ bezeichnet. Es handelt sich daher nicht um ein eigenständiges Fabrikat, sondern um einen originalen Hartmann-Hammer.

Durch die eher filigrane Rippenkonstruktion bei dem 30er Hammer wirst du bei dieser Art der Aufstellung -wie bereits schon hinreichend erwähnt- keine besonders lange Freude haben. Das Teil wird dir irgendwann brechen, was außerordentlich schade wäre! Dieser Hammer ist absolut selten!

Ganz entscheidend ist die Kraftableitung über die Schlagachse, welche auch den Masseschwerpunkt eines Fundamentes darstellen sollte.

Aus diesem Grund ist auch das Fundament von Oli seinem Parx eher suboptimal. Die breite Masse hinter der Schabotte seines Hammer bringt bezüglich der Gegenmasse so gut wie nichts, außer dass die Maschine aufgrund ihrer längsliegenden Kuberwelle weniger rumschunkelt. Gut, wenn man in diesem Fall einen soliden, und enstprechend dimensionierten Betonboden in der Werkstatt hat.

Von der Unterseite sind die Hartmann-Hämmer -übrigens ganz im Gegensatz zu Bêché- in der Regel sehr sauber und eben.

Warum baust du dir nicht eine entsprechend große Wanne aus kräftigen Stahlblechen, das Ganze mit Durchbrüchen für die Gabeln des Hubwagens versehen (natürlich vom Schwerpunkt her an der richtigen Stelle positioniert), stellst den Hammer darauf, und verfüllst alles mit Beton, bis die Maschine komplett untergossen ist? Dabei würde ich zusehen, dass das Fundament so weit wie nur irgendwie möglich nach vorne vor die Schabotte gezogen wird.

Du könntest natürlich auch den Beton sauber glattziehen, und denn Hammer anschließend darauf setzen. Dann bräuchtest du aber zwingend eine Zwischenlage, wie z.B. Eisenfilz, der übrigens auch für die schwedischen Jupiter-Hämmer empfohlen wird, welche ja direkt von den Hartmann-Hämmern abstammen. Eine Bitumenbahn, wie Oli sie beschrieben hat, geht natürlich auch (und ist bedeutend billiger), ebenso eine Vulkolanplatte (diese allerdings wieder deutlich teuerer).

Jannis (Xerxes) hatte hier in diesem Forum übrigens mal sehr anschaulich dokumentiert, wie er seinen 40er Hartmann auf so ein Betonfundament gesetzt hatte. Schau doch mal dort nach, und lasse dich inspirieren.....

Was grundsätzlich kapitale Schäden an den Hämmern betrifft, so habe ich das schon öfter mal gesehen, und zwar sowohl bei Hartmann, als auch Bêché. Das ging los mit abgesprengten Schwalbenschwänzen an der Schabotte, bis hin zu Rissen innerhalb der Zylinder und am Gestell.

Dass die alten Hämmer von Kuhn (z.B. Modell KB 1, K23 usw.), trotz ein paar nicht zu leugnender konstruktiver Schwachpunkte, qualitativ nichts taugen, kann ich jetzt nicht bestätigen. Habe selber so ein Gerät, welches schon 45 Jahre auf dem Buckel hat, und dabei einwandfrei und zuverlässig läuft.

Die aktuelle Serie von Kuhn (2000 K/CF) halte ich persönlich aber von der Konstruktion her im Vergleich zu den Vorgängermaschinen für eher minderwertig.....

Grüße!

bie diesem Hammer muss ich mal kurz aus der Versenkung kommen.

Hartmann-Hämmer wurden früher alle mit dem Namen „Jupp“ bezeichnet. Es handelt sich daher nicht um ein eigenständiges Fabrikat, sondern um einen originalen Hartmann-Hammer.

Durch die eher filigrane Rippenkonstruktion bei dem 30er Hammer wirst du bei dieser Art der Aufstellung -wie bereits schon hinreichend erwähnt- keine besonders lange Freude haben. Das Teil wird dir irgendwann brechen, was außerordentlich schade wäre! Dieser Hammer ist absolut selten!

Ganz entscheidend ist die Kraftableitung über die Schlagachse, welche auch den Masseschwerpunkt eines Fundamentes darstellen sollte.

Aus diesem Grund ist auch das Fundament von Oli seinem Parx eher suboptimal. Die breite Masse hinter der Schabotte seines Hammer bringt bezüglich der Gegenmasse so gut wie nichts, außer dass die Maschine aufgrund ihrer längsliegenden Kuberwelle weniger rumschunkelt. Gut, wenn man in diesem Fall einen soliden, und enstprechend dimensionierten Betonboden in der Werkstatt hat.

Von der Unterseite sind die Hartmann-Hämmer -übrigens ganz im Gegensatz zu Bêché- in der Regel sehr sauber und eben.

Warum baust du dir nicht eine entsprechend große Wanne aus kräftigen Stahlblechen, das Ganze mit Durchbrüchen für die Gabeln des Hubwagens versehen (natürlich vom Schwerpunkt her an der richtigen Stelle positioniert), stellst den Hammer darauf, und verfüllst alles mit Beton, bis die Maschine komplett untergossen ist? Dabei würde ich zusehen, dass das Fundament so weit wie nur irgendwie möglich nach vorne vor die Schabotte gezogen wird.

Du könntest natürlich auch den Beton sauber glattziehen, und denn Hammer anschließend darauf setzen. Dann bräuchtest du aber zwingend eine Zwischenlage, wie z.B. Eisenfilz, der übrigens auch für die schwedischen Jupiter-Hämmer empfohlen wird, welche ja direkt von den Hartmann-Hämmern abstammen. Eine Bitumenbahn, wie Oli sie beschrieben hat, geht natürlich auch (und ist bedeutend billiger), ebenso eine Vulkolanplatte (diese allerdings wieder deutlich teuerer).

Jannis (Xerxes) hatte hier in diesem Forum übrigens mal sehr anschaulich dokumentiert, wie er seinen 40er Hartmann auf so ein Betonfundament gesetzt hatte. Schau doch mal dort nach, und lasse dich inspirieren.....

Was grundsätzlich kapitale Schäden an den Hämmern betrifft, so habe ich das schon öfter mal gesehen, und zwar sowohl bei Hartmann, als auch Bêché. Das ging los mit abgesprengten Schwalbenschwänzen an der Schabotte, bis hin zu Rissen innerhalb der Zylinder und am Gestell.

Dass die alten Hämmer von Kuhn (z.B. Modell KB 1, K23 usw.), trotz ein paar nicht zu leugnender konstruktiver Schwachpunkte, qualitativ nichts taugen, kann ich jetzt nicht bestätigen. Habe selber so ein Gerät, welches schon 45 Jahre auf dem Buckel hat, und dabei einwandfrei und zuverlässig läuft.

Die aktuelle Serie von Kuhn (2000 K/CF) halte ich persönlich aber von der Konstruktion her im Vergleich zu den Vorgängermaschinen für eher minderwertig.....

Grüße!

21. Februar 2019 um 21:09

Moin!

Früher wurden die Hämmer auf den Betonfundamenten auf "Eisenfilzmatten" plaziert. Man kann die noch kaufen... Wird aber nicht billig. Alternativ gibts noch Vulkollanmatten die sind elastisch und Schlagunempfindlich... Auch nicht billig aber billiger wie Eisenfilzmatten. Solange der Bitumen keine direkte Sonneneinstrahlung kriegt sollte nix passieren. Wir hatten die Bahnen bei der Montage des Hammer sogar etwas vorgewärmt mit einem Brenner, um eine schöne Anpassung zu erreichen.

Und wenn die Dachbahnen bei solchen Temperaturen flüssig werden würden, bräuchte ich jeden Sommer ungefähr 90 Tage am Stück den Dachdecker auf meiner Halle.

Viele Wege führen bekanntlich nach Rom. Wir habens hier so gelöst und es funktioniert. (Hammer steht halt in der Werkstatt weder im Frost noch in der prallen Sonne. Temperaturen zwischen 8 und 28°C sinds hier so übers Jahr.

Ich habe schon einige Schäden durch unsachgemäße Fundamentierung an Hämmern gesehen. Zwar nicht an Hartmann oder Beche aber an kleineren Kuhn/Reiter Hämmern im Privatbesitz sah ich schon einige bei denen das Schabott sich einseitig gesetzt hatte. Im Krenzer Hammer stand jahrelang ein Fallhammer der abgesackt war und bei dem sich die Bärführungen so verklemmt hatten, dass damit nicht mehr gearbeitet werden konnte. Aber bei den Hartmann bzw. Beche liegts auch meistens daran, dass die nicht im Privatbesitz waren, sondern in der Industrie- bzw. in Manufakturen im Einsatz waren. Und da zählte damals nur Produktivität und Langlebigkeit. Du wirst auch wenige Dorf- und Kleinschmieden finden die sich zu den Hochzeiten der Firmen Beche und Hartmann einen solchen Hammer besessen hätten. Da die sich schlicht keine kleine Schmiede leisten konnte.

Ein Dorfschmied mit einem Federhammer in meiner Heimat war schon ein "großer" unter seinen Kollegen, wenn dann noch einer kam und sagte er hat einen Lufthammer (Kuhn, Reiter, Berger Glaser...)war er schon fast außerirdisch.

Ich kann mich an ein Telefonat im Jahr 2005 erinnern mit einem Verkäufer von Müller Weingarten:

Ich war auf der Suche nach einem neuen Lufthammer, durch meine Erfahrungen bei Krenzer sollte es natürlich ein "kleiner" Beche" so um 65 Kg (Müler Weingarten hatte die Konstruktionspläne und einiges andere von Beche erworben) werden. Die Kuhn kannte ich aus der Meisterschule und war nicht sehr froh mit den Teilen weil oft kaputt (lag aber daran, dass damit jeder schmieden durfte ob er es konnte oder nicht, weiß ich heute).

Damals kostete ein 50 Kilo Hammer bei Kuhn so um 13-14000€. Müller Weingartens Verkäufer sagte mir dann, dass ich pro Kilo Bärgewicht mit etwa 1000€ rechnen müsste.

Ich habe dann dankend eine Neuanfertigung abgelehnt.  Mit leichter Schnappatmung. Bin heute ein froher Besitzer eines kleinen Parx.

Mit leichter Schnappatmung. Bin heute ein froher Besitzer eines kleinen Parx.

Mit leichter Schnappatmung. Bin heute ein froher Besitzer eines kleinen Parx.

Mit leichter Schnappatmung. Bin heute ein froher Besitzer eines kleinen Parx.Bei den hochpreisigen Hämmern hat kein Mensch mehr danach gefragt, was ein vernünftiges Fundament kostet! Bzw. Das wurde beim Hammerneukauf gleich "dazubestellt". Deshalb werden wir kaum Hämmer finden mit solchen Problemen.

Gruß

Oli

PS: Die Eisenfilzmatten, bzw, Vulkollanmatten sind als Verschleißteile zu betrachten (ich gehe bei meinen Bitumenbahnen von ähnlichen Bedingungen aus).

PPS: Das liegt daran, das der Hammer mit dem Fuß noch bedienbar sein muss. Das ereiche ich durch den Absatz. Mein Mobiles Fundament ist ein Kompromiss. bei einem ortsfesten Fundament hätte ich noch mindestens 50- 60 cm tiefer Beton unter dem Hammer in voller Breite eingebaut. Ich brauche den Hammer nicht wirklich oft, wollte ihn fahrbar haben und musste aber dafür sorgen, dass er durch die Unwucht des Exzentegetriebes nicht seitlich ins schwanken kommt. Das witzige ist: der Kompromiss funktioniert ganz gut. Der Hammer setzt gleichmäßig ab und schwankt nicht mehr. Durch das zusätliche Gewicht wandert der Hammer auch nicht.

Sollte ich jedoc an den Punkt kommen an dem ich wieder für mindestens 20 Stunden pro Woche Schmiedearbeit habe wirst du sehen, dass ich innerhalb kürzester Zeit den Hammer ortsfest aufstellen werde. Dann allerdings auf einem berechneten Spezialfundament aus Stahl mit Schwingungsdämpfern.

Zuletzt bearbeitet: 21. Februar 2019 um 21:21

21. Februar 2019 um 19:12

>>>hier mal ein Beispiel wie man es niemals machen sollte<<<

Hammer steht auf Palette und wackelt - bin 100% Deiner Meinung!

>Worschdsub<

Ich muß gestehen, dass ich mir um die genaue mechanische Bearbeitung der Unterseite meines Jupp noch keine Gedanken gemacht habe, ich bin da von (maschinenbaulich) "eben" ausgegangen. Auf die Idee, zwischen Hammerunterseite und I-Träger noch eine "Korrekturlage" einzubauen, bin ich - noch - nicht gekommen. Ist aber ein guter Punkt.

Mit Verlaub halte ich aber Bitumen für -äh - suboptimal. Warum? Bei 35°C (und das hats im Sommer bei uns schon öfters!) wird das Bitumen doch schon fast flüssig, und der erhoffte Effekt (die Unebenheiten zu egalisieren) schwimmt (buchstäblich) weg.

Eventuell wäre eine Unterlage aus Polyamid oder Polyäthylen (2 - 3 mm) besser?

Nur so eine Idee.

Andererseits: Die Hämmer, die "früher" auf Betonfundamente gesetzt wurden....haben die die Betonoberfläche so lange bebröselt, bis das Gußteil satt aufgesessen ist? Oder wurden die in das noch feuchte Betonbett gehievt? Und vielleicht eingerüttelt?

Ich habe keine Ahnung - aber viele gebrochene Hämmer habe ich noch nicht gesehen.......

Grüße aus Österreich

(heute werde ich schlecht schlafen, weil mir die Gedanken über ein optimales Fundament im Kopf herum gehen werden)

Wolfgang

20. Februar 2019 um 08:47

Moin!

Hämmer auf dem MArktplatz sollte man nicht als Referenz für einen fest montierten Hammer nehmen. Vor allem nicht wenn die Hämmer eventuell nicht von fachkundigen Leuten aufgestellt wurden.

Ich würde den Hammer nicht direkt auf etwas steifes Schrauben! Dadurch entstehen sofort ungleichmäßige Spannungen

Aus Erfahrung mit meinem 20 Kg Parx, kann ich sagen, dass der Guss am Fuß recht ungenau war. Wir hatten untenrum keine ebene Fläche. Und Vergussmörtel etc. scheiden wegen Abrieb aus. Ob der Hartmann unterum gehobelt/ gefräßt wurde weiß ich natürlich nicht. Ich vermute aber, dass dem nicht so ist.

Hier meine Lösung des Problems: sehr billig aber sehr effektiv:

Beachte vor allem das letzte Bild mit den Bitumenbahnen! Anfangsdicke so um 20mm. Nach mehrmaligem benutzen konnte ich die Schrauben durch den Setzvorgang immer wieder ein wenig nachziehen...

Mittlerweile steht das ganze satt auf. Vorteil des ganzen: Hammer ca. 900 Kg, Fundament ca. 600-800 Kg (bin zu faul zum rechnen) alles noch per Hubwagen beweglich. Und durch die hohe Masse mit 1,2m Breite haben wir guten Stand.

Zum Einzelschlag:

Ich würde den nur nutzen, wenn der Hammer angedübelt ist. Der Hammer wird sonst versuchen zu springen. Und nicht nur "wandern".

Gruß

Oli

, Du könntest dann statt des Obergesenks auch noch einen Keil anpassen und für den Werkstattofen, Spänchen machen ;)

, Du könntest dann statt des Obergesenks auch noch einen Keil anpassen und für den Werkstattofen, Spänchen machen ;)