Hallo Schmiedinnen und Schmiede,

ich freue mich über eure Beteiligung mit Beiträgen und natürlich auch über die stillen Leser

.

Kurz zu euren Anregungen und Tips:

Mittlerweile bin ich zu einer Wärmebehandlung übergegangen die einfaches oder zweifaches Normalisieren beinhaltet. Gehärtet wird bei Messern danach in Pflanzenöl oder in altem Fett vom letzten Weihnachtsbraten, je nachdem ob das Messer für Vegetarier/Veganer oder für Carnivore ist.

Laut Aussage eines Bekannten sollte es sich bei der Feder um irgendwas Chromhaltiges handeln also vielleicht 51CrV4. Überzeugt bin ich davon nicht, aber es spielt für mich auch keine wirkliche Rolle, da ich keine Hochleistungsschneidwaren erzeugen will/muss. Mir gefällt allerdings der Gedanke Material zu recyceln und da ich sowieso noch viel übe, werde ich vorerst bei Schrott als Materialquelle bleiben.

Es geht weiter mit der Serie:

Nummer 3:

Angefangen habe ich hier mit einem Reststück einer Blattfeder. Daraus wurde ein kleines Rasiermesser mit recht einfachem Design. Orientiert habe ich mich etwas an japanischen als auch an europäischen Rasiermessern. Den Hohlschliff habe ich eher unbefriedigend ausgeführt, aber ich hatte auch nur einen Discounterdoppelschleifer zu Verfügung.Gehärtet habe ich in altem Bratenfett und angelassen über der Esse. Meine Esse hatte sich kurz davor in eine mit selbstgebautem Tisch und selbstgebauter Feuerschale verwandelt (Vielleicht mache ich dazu mal einen Beitrag), was das Arbeiten ungemein entspannt. Geschärft habe ich auf Wassersteinen mit 220/400 Körnung und abschließend auf einem blauen Belgischen Brocken.

Durch den etwas schlechten Schliff oder mein mangelndes Können beim Abziehen ist die Rasur mit dem Messer möglich aber nicht das schönste Erlebnis. Vielleicht habe ich auch weitgenug angelassen (Weißgelb). Es harkt und ziept doch hin und wieder etwas. Geschnitten habe ich mich bei 3 Rasuren nur ein einziges Mal, worauf ich doch schon recht stolz bin

.

Klingenlänge: etwa 8 cm

Klingendicke am Rücken: 2 mm

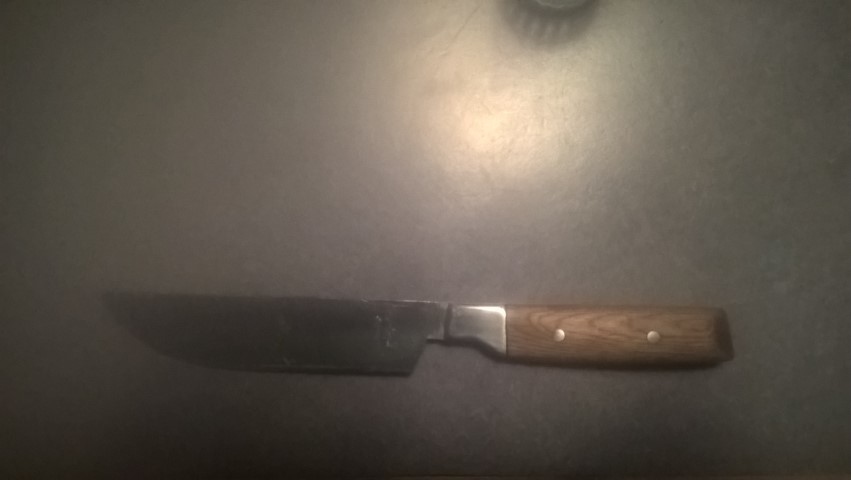

Nummer 4:

Einige Zeit später habe ich etwas über laminierte Klingen gesehen/gelesen und beschloss einen Versuch durchzuführen. Ausgangsmaterial war ein Rest Winkeleisen und Federstahl. Als Flussmittel habe ich Sand genutzt. Die Klinge hat recht viele Schweißfehler doch die Schweißung hält und das Messer ist benutzbar. Gehärtet habe ich in Wasser und endete mit einem Riss in der Klinge, welcher allerdings auch aufgrund einer Überhitzung des Stahl zustandegekommen sein kann. Den Schliff habe ich an einem einfachen Bandschleifer durchgeführt. Wie vielleicht auf dem Bild nicht erkennbar

, ist dieser stark konvex mit einer hohen Tendenz zum Solinger

Dickschliff

. Als Griffholz habe ich Hasel aus dem Garten genutzt

, wobei ich auf die Idee kam mithilfe von etwas schwargefärbtem Epoxy Zwischenlagen zu immitieren. Etwas Pfusch muss auch mal sein

Für meinen ersten Versuch ein Laminat herzustellen und das ohne Borax, war ich schon relativ zufrieden

Das Arbeiten mit dem Messer gestaltet sich als relativ angenehm, solange das Schnittgut weich ist. Harteres Schnittgut z.B. Möhren neigen aufgrund des Schliffs stark zum Brechen und der Kraftaufwand ist recht hoch.

Klingenlänge: ca. 9,5 cm

Klingendicke am Rücken: 3 mm

So das war der zweite Teil und ich hoffe er gefällt euch. Ich wünsche euch einen schönen Abend,

Noxy.

P.S. Ich übernehme für die Richtigkeit der Rechtschreibung keine Garantie.

Im Bild nicht zu sehen, ist die Passung der Griffabschlussplatte: ein rundes Loch

Im Bild nicht zu sehen, ist die Passung der Griffabschlussplatte: ein rundes Loch  Also habe ich alles mit sehr sehr viel Epoidharz geklebt.

Also habe ich alles mit sehr sehr viel Epoidharz geklebt.

...aua...) traten allerdings kleine Risse im Klingenrücken auf. Die Funktion wird dadurch allerdings nicht beeinflusst. Angelassen habe ich über dem Feuer auf Goldgelb. Ich nutze dieses Messer immer noch gerne in meiner Küche, auch wenn die Schnitthaltigkeit wirklich schlecht ist. Ich vermute, das der Stahl einfach zu wenig Kohlenstoff enthält um eine wirklich stabile und feine Schneide auszubilden. Hinzu kommt der extreme Schneidenwinkel.

...aua...) traten allerdings kleine Risse im Klingenrücken auf. Die Funktion wird dadurch allerdings nicht beeinflusst. Angelassen habe ich über dem Feuer auf Goldgelb. Ich nutze dieses Messer immer noch gerne in meiner Küche, auch wenn die Schnitthaltigkeit wirklich schlecht ist. Ich vermute, das der Stahl einfach zu wenig Kohlenstoff enthält um eine wirklich stabile und feine Schneide auszubilden. Hinzu kommt der extreme Schneidenwinkel.

Laut Aussage eines Bekannten sollte es sich bei der Feder um irgendwas Chromhaltiges handeln also vielleicht 51CrV4. Überzeugt bin ich davon nicht, aber es spielt für mich auch keine wirkliche Rolle, da ich keine Hochleistungsschneidwaren erzeugen will/muss. Mir gefällt allerdings der Gedanke Material zu recyceln und da ich sowieso noch viel übe, werde ich vorerst bei Schrott als Materialquelle bleiben.

Laut Aussage eines Bekannten sollte es sich bei der Feder um irgendwas Chromhaltiges handeln also vielleicht 51CrV4. Überzeugt bin ich davon nicht, aber es spielt für mich auch keine wirkliche Rolle, da ich keine Hochleistungsschneidwaren erzeugen will/muss. Mir gefällt allerdings der Gedanke Material zu recyceln und da ich sowieso noch viel übe, werde ich vorerst bei Schrott als Materialquelle bleiben. .

.

) haben. Den Erl habe ich als eine Mischung zwischen Flach- und Steckerl geschmiedet und in den Griffschalen entsprechende Vertiefungen gestemmt. Gehärt in Wasser und auf 220°C im Backofen angelassen. Dann gebohrt und Alurohr als Griffpins genutzt, nicht weil ich besonders taktisch bin (bin ich sowieso

) haben. Den Erl habe ich als eine Mischung zwischen Flach- und Steckerl geschmiedet und in den Griffschalen entsprechende Vertiefungen gestemmt. Gehärt in Wasser und auf 220°C im Backofen angelassen. Dann gebohrt und Alurohr als Griffpins genutzt, nicht weil ich besonders taktisch bin (bin ich sowieso

. Danach kam noch eine sehr anstrengende Prüfungsphase an der Uni dazu, die jetzt allerdings ein vorläufiges Ende gefunden hat. Also besser spät als nie:

. Danach kam noch eine sehr anstrengende Prüfungsphase an der Uni dazu, die jetzt allerdings ein vorläufiges Ende gefunden hat. Also besser spät als nie:

Die Platine habe ich aus einem Reststück 3mm Stahlblech geschnitten und die Form mit Bandschleifer und Feilen hergestellt. Für die Klinge habe ich den Innenring eines alten Ostkugellager (sehr spezialisierter Spezialstahl made in UDSSR

Die Platine habe ich aus einem Reststück 3mm Stahlblech geschnitten und die Form mit Bandschleifer und Feilen hergestellt. Für die Klinge habe ich den Innenring eines alten Ostkugellager (sehr spezialisierter Spezialstahl made in UDSSR  ) genutzt. Das Loch habe ich diesmal vor dem Härten gebohrt. Die Nut für die Verriegelungswanze (oder wie nennt man das bei einem Klappmesser?!) habe ich gefeilt und anschließend in Öl gehärtet und bei 220°C angelassen. Die Wippe für die Verriegelung habe ich aus Federstahl (Spiralfeder) geschmiedet. Anschließend mit der Feile etwas nachgearbeit und die Seiten blankgeschliffen und das Loch für die Achse gebohrt.

) genutzt. Das Loch habe ich diesmal vor dem Härten gebohrt. Die Nut für die Verriegelungswanze (oder wie nennt man das bei einem Klappmesser?!) habe ich gefeilt und anschließend in Öl gehärtet und bei 220°C angelassen. Die Wippe für die Verriegelung habe ich aus Federstahl (Spiralfeder) geschmiedet. Anschließend mit der Feile etwas nachgearbeit und die Seiten blankgeschliffen und das Loch für die Achse gebohrt.